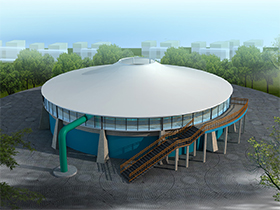

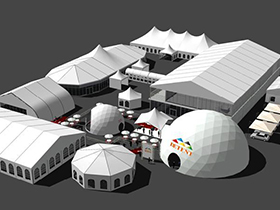

BDiR Inc. is een one-stop-dienstverlener op het gebied van membraanstructuren: ervaren en professioneel. BDiR Inc. is een uitgebreide onderneming met membraanstructuren die trekfolie, membraanstructuurtechniek, membraanconstructie, ruimtemembraan, ontwerp van kabelmembranen, verwerking en productie, projectinstallatie en onderhoud integreert. We bieden een volledige reeks diensten, van conceptueel ontwerp tot bouwprojecten van textiel.

Membraanvervaardigingsproces

BDiR Inc. membraanverwerkingsfabriek heeft een oppervlakte van 5.000 m2, met membraaninspectiemachine, geïmporteerde automatische snijmachine, ETFE-filmfusiemachine, PVC / PVDF-stof en PTFE-membraanlasmachine en andere stofverwerkingsapparatuur; PTEF jaarlijkse productiecapaciteit van 200.000 m2; ETFE jaarlijks productiecapaciteit van 100.000 m2; PVC / PVDF jaarlijkse productiviteit van 300.000 vierkante meter. Het heeft de kwalificatie van membraanstructuurontwerp en constructie uitgegeven door de branchevereniging.

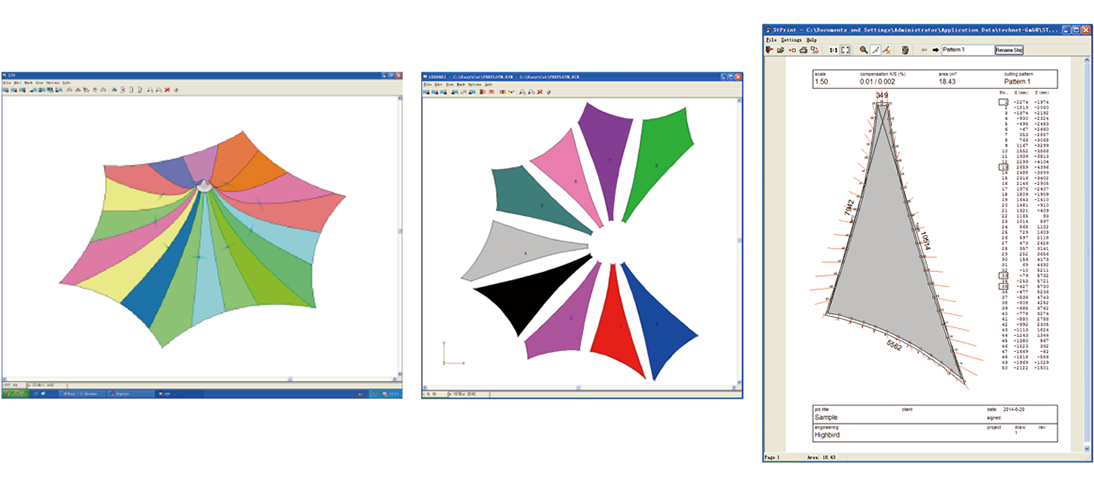

Het membraan snijden ontwerp

1. membraan Principes van snijontwerp

De membraanstructuur is een ruimtelijk membraanoppervlak onder voorspanning. Het doel van het ontwerp voor het snijden van films is het gebruik van een weefsel zonder spanning, vlakke toestand en breedtebeperking om de structuren dak te maken, zodat het filmoppervlak voldoet aan de verkregen vorm en spanningsverdeling naar de tekening. De fijne plaatsing van de lasnaden van het membraan is net zo belangrijk als het opslaan van het filmmateriaal.

2. ontwerpstappen voor het snijden van membranen

1) . Schikken van een snijlijn op het oppervlak van de membraanstructuren, en verdelen van het oppervlakmembraanoppervlak in een aantal ruimtelijke membraanstrips;

2) . Uitbreiding van de ruimtestrip tot een vlakke membraanstrips;

3) . Laat de voorspanning los en compenseer het platte membraan (rekening houdend met de elastische terugtrekking van de film na de voorspanning) ;

4) . Volgens de bovenstaande resultaten, plus de hoeveelheid verplaatsing bij de naad van het membraan en de hoeken, wordt een vlak gesneden stuk verkregen;

5) . Ten slotte wordt de verwerkingstekening van het membraan uitgevoerd .

uitzetten, zetwerk en snijden

De automatische uitzetting is om het gegevensbestand met de X- en Y-coördinaten van elk membraan in de computer in te voeren en vervolgens op het filmdoek af te drukken door zetwerk en optimalisatie, of het weefselmembraan in stukken te snijden met een computergestuurde snijmachine. De nauwkeurigheid van uitzetten en snijden moet worden geregeld binnen / -2 mm.

warmte-afdichtingstest en lasverwerking

Vóór het lasproces is een smeltlasstest vereist om een parameter voor membraanlassen te verschaffen. De treksterkte van de testmembraanstrip mag niet minder zijn dan 80% van de sterkte van het onedele metaal. Tijdens het lasproces is het ook noodzakelijk om test en registreer de resultaten periodiek zodat de relevante parameters op elk moment kunnen worden gecorrigeerd als de temperatuur en vochtigheid van de omgeving veranderen en de verwerkingslocatie anders is.

Voor de formele verwerking van membraanlassen, lijnt u eerst het membraan uit op de naad, controleert u of de voor- en achterkant van het membraan en de naadvolgorde correct zijn ; en reinigt u het te lassen gebied. Als het een lasverbinding van PVC-stof is, plaatst u een “achterstrip ”; Wanneer het PTFE-membraanlassen wordt geplaatst, moet het met EFP-strips tussen de twee membraanlagen worden geplaatst. Het lasapparaat wordt ingesteld volgens de parameters die zijn verkregen door de warmteafdichtingsproef en het membraanmateriaal is verwerkt. Eindelijk volgens de ontwerptekeningen , de randen, hoeken van het membraan moeten een versterkingsbehandeling zijn zoals touw, kabelmanchet.

Wanneer het membraan bij warmlassen wordt gebruikt, wordt een spanningslas gebruikt. Er wordt een bepaalde voorspanning op het te lassen membraan toegepast om de krimp van het membraan als gevolg van warmlassen te verminderen en de spanningsstatus bij de las na het vormen van de spanning te verbeteren.

verpakking

De ontwerper moet de uitvouwrichting van het membraan en de manier van verpakking bepalen volgens de bouwplaats en de installatieapparatuur. Nadat het membraan aan beide zijden is gereinigd, wordt het membraan gevouwen en verpakt volgens de gespecificeerde vereisten. Om significante kreuken op het membraan, de PTFE-stof moet worden gevoerd op een ronde papieren buis wanneer het packs is, en de ETFE-film mag niet worden gevouwen en in een speciale beschermende container worden geplaatst. De flexibele verpakking moet worden gemarkeerd met de richting van plaatsing en in een houten doos voor gemakkelijk transport.

het ontwerp en de verwerking van de accessoires

Het accessoireontwerp dat nauw verband houdt met het snijden omvat voornamelijk het ontwerp van de filmhoek voor de filmhoek, de selectie van de connector en de bepaling van de lengte van de zijkabel.

Het ontwerp van de membraanplaat heeft voornamelijk betrekking op de vorm, grootte, hoek, positie en grootte van het verbindingsgat en het bevestigingsgat, de dikte van de plaat, de verbindingsmodus van het membraan en de knoopplaat en het verbindingsontwerp van de zijkabel en de hoekplaat.

Afhankelijk van de vorm van het membraanoppervlak en de spanning op de hoek van het membraan, worden de geometrische basisparameters bepaald en worden de treksterkte, lokale druk en laslengte gecontroleerd en worden de lengte van de verbinding en de zijkabel berekend.

De membraanhoekplaat moet eenvoudig, nauwkeurig in hoek en soepel in krachttransmissie zijn. De membraanhoekplaat is meestal gemaakt van staalplaat, thermisch verzinkt of gemaakt van roestvrij staal.