BDiR Inc. ist ein erfahrener und professioneller Membranstruktur-Dienstleister aus einer Hand. BDiR Inc. ist ein umfassendes Unternehmen für Membranstrukturen, das Zugfilm, Membranstrukturtechnik, Membrankonstruktion, Raummembrankonstruktion, Kabelmembrankonstruktion, -verarbeitung und -herstellung, Projektinstallation und -wartung umfasst. Wir bieten ein umfassendes Leistungsspektrum von der Konzeption bis zum Stoffbau.

Membranherstellungsprozess

BDiR Inc. Membranverarbeitungsanlage erstreckt sich über eine Fläche von 5.000 m2, mit Membraninspektionsmaschine, importierter Schneidemaschine, ETFE-Folienschweißmaschine, PVC / PVDF-Gewebe- und PTFE-Membranschweißmaschine und anderen Gewebeverarbeitungsgeräten; PTEF jährliche Produktionskapazität von 200.000 m2; ETFE jährliche Produktionskapazität von 100.000 m2; PVC / PVDF jährliche Produktivität von 300.000 Quadratmetern. Es verfügt über die vom Branchenverband erteilte Qualifikation für die Planung und den Bau von Membranstrukturen.

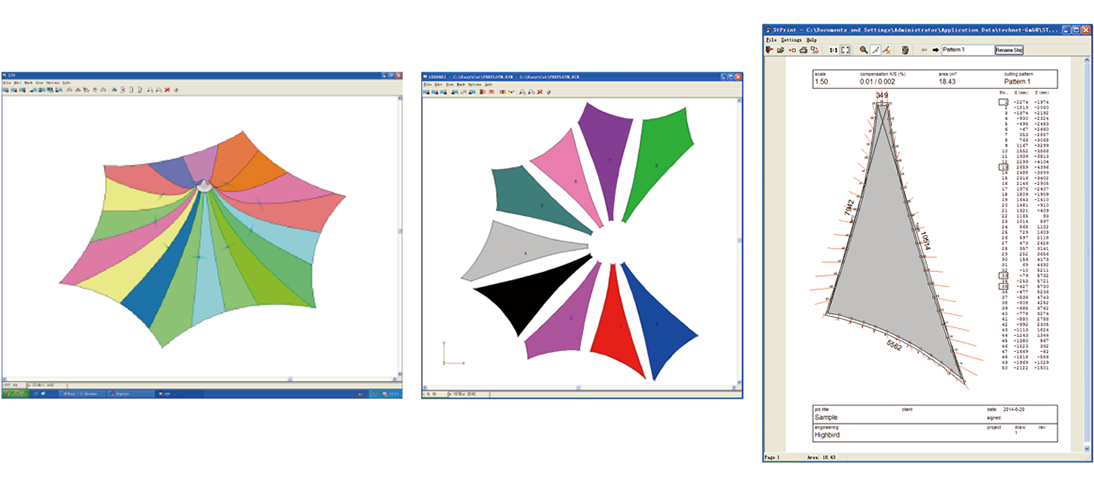

Das Membranschneidendesign

1. membran Schneiden design prinzipien

Die Membranstruktur ist eine räumliche Membranfläche unter Vorspannung. Der Zweck der Folienschneidekonstruktion besteht darin, ein Gewebe ohne Spannung, flachen Zustand und Breitenbeschränkung zu verwenden, um die Strukturen überdachen zu lassen, so dass die Folienoberfläche der nach dem Ziehen erhaltenen Form und Spannungsverteilung entspricht. Die feine Anordnung der Membranschweißnähte ist ebenso wichtig wie die Schonung des Folienmaterials.

2. Membranschneiden Designschritte

1). Anordnen einer Schnittlinie auf der Oberfläche der Membranstrukturen und Aufteilen der Raummembranoberfläche in mehrere räumliche Membranstreifen;

2). Erweitern des Raumstreifens zu flachen Membranstreifen;

3). Lösen Sie die Vorspannung und Dehnung kompensieren Sie die flache Membran (unter Berücksichtigung des elastischen Rückzugs der Folie nach der Vorspannungsfreigabe);

4). Gemäß den obigen Ergebnissen wird zuzüglich des Verschiebungsbetrags an der Naht der Membran und den Ecken ein ebenes Schnittstück erhalten;

5). Zuletzt werden die Bearbeitungszeichnungen der Membran ausgegeben.

Abstecken, Setzen und Schneiden

Bei der automatischen Absteckung wird die Datendatei mit den X- und Y-Koordinaten jeder Membran in den Computer eingegeben und dann durch Setzen und Optimieren auf das Filmtuch gedruckt oder die Stoffmembran mit einer computergesteuerten Schneidemaschine in Stücke geschnitten. Die Genauigkeit der Absteckung und des Schneidens sollte auf / -2 mm eingestellt werden.

Heißsiegeltest und Schweißprozess

Vor dem Schweißvorgang ist ein Heißsiegeltest erforderlich, um einen Parameter für das Membranschweißen bereitzustellen. Die Zugfestigkeit des Testmembranstreifens darf nicht weniger als 80% der Festigkeit des Grundmetalls betragen. Während des Schweißprozesses müssen die Ergebnisse regelmäßig überprüft und aufgezeichnet werden, damit die relevanten Parameter jederzeit korrigiert werden können, wenn sich die Temperatur und Luftfeuchtigkeit der Umgebung ändern und der Verarbeitungsort unterschiedlich ist.

Richten Sie für das formale Membranschweißen zuerst die Membran an der Naht aus und prüfen Sie, ob Vorder- und Rückseite der Membran sowie die Nahtreihenfolge korrekt sind. und Reinigen des zu schweißenden Bereichs. Wenn es sich um eine PVC-Stoffspleißverbindung handelt, legen Sie einen „Rückenstreifen“ ein. Wenn die PTFE-Membran geschweißt wird, muss sie mit EFP-Streifen zwischen den beiden Membranschichten platziert werden. Das Schweißgerät wird gemäß den Parametern eingestellt, die durch den Heißversiegelungstest erhalten wurden, und das Membranmaterial wird verarbeitet. Schließlich müssen gemäß den Konstruktionszeichnungen die Kanten und Ecken der Membran einer Verstärkungsbehandlung unterzogen werden, beispielsweise einem Seil oder einer Kabelmanschette.

Beim Heißsiegeln der Membran wird eine Zugschweißung verwendet. Die zu verschweißende Membran wird mit einer gewissen Vorspannung beaufschlagt, um das Schrumpfen der Membran durch Heißsiegeln zu verringern und den Spannungszustand an der Schweißnaht nach dem Umformen zu verbessern.

Verpackung

Der Konstrukteur muss die Entfaltungsrichtung der Membran und die Art der Verpackung entsprechend der Baustelle und der Installationsausrüstung bestimmen. Nach beidseitiger Reinigung der Membran wird die Membran entsprechend den vorgegebenen Anforderungen gefaltet und verpackt. Um signifikante Falten auf der Membran zu vermeiden, sollte das PTFE-Gewebe beim Verpacken auf einen runden Papierschlauch geklebt und die ETFE-Folie nicht gefaltet und in einen speziellen Schutzbehälter gelegt werden. Die flexible Verpackung sollte mit der Entfaltungsrichtung gekennzeichnet und zum einfachen Transport in einer Holzkiste aufbewahrt werden.

das Design und die Verarbeitung des Zubehörs

Das mit dem Schneiden eng verbundene Zubehördesign umfasst hauptsächlich das Filmzwickeldesign für die Filmecke, die Auswahl des Verbinders und die Bestimmung der Länge des seitlichen Kabels.

Das Design des Membranzwickelblechs umfasst hauptsächlich die Form, Größe, den Winkel, die Position und die Größe des Verbindungslochs und des Befestigungslochs, die Dicke des Blechs, den Verbindungsmodus der Membran und des Wickelblechs und das Verbindungsdesign von das Seitenkabel und das Knotenblech.

Entsprechend der Form der Membranoberfläche und der Spannung an der Ecke der Membran werden die geometrischen Grundparameter bestimmt und die Zugfestigkeit, der lokale Druck und die Schweißnahtlänge überprüft und die Länge der Verbindung und des Seitenkabels berechnet .

Das Membranzwickelblech sollte einfach, winkelgenau und reibungslos in der Kraftübertragung sein. Das Membranzwickelblech besteht üblicherweise aus Stahlblech, feuerverzinkt oder aus Edelstahl.